Sermatech on toimittanut tuotantoa tehostavia laitteita ja tuotantolinjoja pian jo lähes 45 vuotta. Periaatteemme mukaisesti toimitamme kokonaisuuksia yhdestä ovesta sisältäen asiakkaan tuotannollisen haasteen kokonaisen ratkaisun mekaanisesta, sähköisestä ja ohjelmallisesta suunnittelusta aina valmistukseen, asennukseen ja käyttötukeen asti. Tämä sisältää myös näköjärjestelmät, mikäli sovellukseen sellaisia tarvitaan. Sermatechilla onkin jo useamman vuosikymmenen mittainen kokemus näköjärjestelmäintegraattorina toimimisesta, myös erittäin haasteellisissa projekteissa.

Tässä artikkelissa käsitellään näköjärjestelmien perusrakennetta ja ratkaisuja. Lisäksi mainitaan joitakin uudempia näköjärjestelmiin liittyviä mielenkiintoisia teknologioita tai haastekenttiä ja näiden erityispiirteitä. Näköjärjestelmät, kuten monimutkaisemmat mittausjärjestelmät yleensäkin, tuovat oman lisämausteensa toimitusprojekteihin, joten listaamme myös kohtia, joihin projektia hahmotellessa ja projektin aikanakin on syytä varautua ja valmistautua. Yhteenvedossa katsotaan vielä, mihin seikkoihin on hyvä keskittää huomioita integraattoria valittaessa, jotta kaikille projektin osapuolille syntyy luottamus toisiinsa sekä itse projektiin.

Mikä on näköjärjestelmä ja mitä ongelmia se ratkaisee?

Näköjärjestelmällä tai täsmällisemmin ”konenäköjärjestelmällä” tarkoitetaan mittausmenetelmää, jossa jonkin asian mittaaminen perustuu kuvasta tehtyihin mittauksiin, luokitteluihin, päätöksentekoon ja säätöön. Yksinkertaisin esimerkki voisi olla, että kiinnostavasta kohteesta otetaan kameralla kuva ja kuvasta sitten mitataan vaikkapa tuon kohteen pituus. Kuva voi sovelluksesta riippuen olla perinteinen kaksiulotteinen, värillinen tai mustavalkoinen, uudemmissa järjestelmissä kolmiulotteinen, röntgenkuva tai joku monista muista vaihtoehdoista. Nykyään kuvat ovat digitaalisia ja niinpä niiden käsittely on tietokoneessa suoraan mahdollista.

Ehdottomasti suurimmassa osassa sovelluksia tietokoneohjelma käsittelee sille tarjotun kuvan täysin automaattisesti ja tuottaa pyydetyn mittaustuloksen itsenäisesti, vakioajassa ja aina samalla tavalla viikonpäivästä sekä kellonajasta riippumatta. On kuitenkin myös olemassa erikoisempia sovelluksia, joissa tietokone tekee käsittelystä vain osan ja ihminen loput. Tällainen tapaus voisi olla esimerkiksi kappaleen laaduntarkastus, jossa laatua määrittävä piirre on hankala nähdä ihmissilmin, mutta röntgenkuvauksella tai vaikka sopivasti värejä korostamalla kiinnostava asia nousee hyvin esiin ja ihmisen on sitten helppo tehdä päätös laadusta tilanteen nähtyään. Tällaiset hybridijärjestelmät ovat kuitenkin harvinaisempia ja, kuten todettua, monesti näköjärjestelmän tietokoneohjelma tekee itsenäisesti myös päätelmät lopputuloksesta.

Tavallisesti näköjärjestelmä koostuu kohdetta valaisevasta valonlähteestä, kameran optiikasta, kameran elektroniikasta, kuvan siirrosta tietokoneelle, kuvaa tietokoneessa käsittelevästä ohjelmasta sekä mittaustuloksen siirtämisestä jatkokäyttöön. Valaistus ja optiikka ovat lähestulkoon tärkeimpiä sovelluksen mukaan suunniteltavia asioita, kuten luonnollisesti myös kuvaa käsittelevä ohjelmisto. Näköjärjestelmien suunnitteluun erikoistuneet asiantuntijat ovatkin monesti myös kokeneita valaistussuunnittelijoita sekä ”näkymän sommittelijoita”. He korostavat sopivasti kiinnostavia yksityiskohtia ja häivyttävät vähemmän merkittäviä, jotta tietokone pääsisi sitten helpommalla.

Tietokoneen ei tarvitse välttämättä olla perinteinen PC, vaan usein tietokone on yhdistetty kameran kanssa kompaktiksi ”älykameraksi”, jolla säästetään tilaa ja standardisoidaan toimintoja. Myös PC-laitteissa käytetään hyvin usein valmiita näkökirjastoja, eli valmiita ohjelman osia, joilla ratkaistaan useimmin eteen tulevia mittaustoimintoja valmiilla, eri sovelluksiin käyvillä ratkaisuilla. PC:t ja älykamerat ovat integraattoreille vakiokomponentteja ja niiden ominaisuudet ja soveltuvuus erilaisiin projekteihin tunnetaan hyvin.

Lisäksi on mahdollista rakentaa kameran ja tietokoneen elektroniikka yhteen ultrakompaktiksi ”sulautetuksi järjestelmäksi” ja ohjelmisto täysin vain yhden sovelluksen mukaiseksi. Näin voidaan saavuttaa tarvittaessa suuria mittausnopeuksia erittäin pienessä tilassa ja madaltaa laitekohtaisia kustannuksia lukumäärältään isoissa toimituksissa. Menetelmää käytetään kuitenkin verraten harvoissa projekteissa, koska se vaatii kehitysvaiheessa melko isoja kehityspanostuksia, paljon kehitysosaamista ja lisäksi tukivaiheessa erikoiskoulutettua tukihenkilökuntaa.

Näköjärjestelmiä käytetään teollisuudessa hyvin monenlaisiin tarkoituksiin. Kappaletavarateollisuudessa yleisin sovellus on kohteen paikan ja asennon mittaus robotilla tehtävää käsittelyä varten. Monesti myös mitataan kappaleen mittoja ja mittatoleranssien täyttymistä. Geometristen mittojen lisäksi voidaan mitata pinnan värejä, karheutta, kuviointia, kovuutta, materiaalin kosteutta ja tärinän aiheuttamia muodonmuutoksia. Lisäksi voidaan laskea kuvassa näkyvien komponenttien lukumääriä, luokitella kappaleita hyviin ja huonoihin sekä myös useisiin laatuluokkiin kahden ääripään väliltä. Näköjärjestelmillä on mahdollista erottaa värisävyjä toisistaan ihmissilmää tarkemmin ja myös mitata materiaalien kemiallista koostumusta. Menetelmät ovat melko hyvin siirrettävissä myös prosessiteollisuuteen. Lisäksi näköjärjestelmät ovat nykyään eteviä lukemaan viivakoodien ja matriisikoodien lisäksi myös kirjoitettua tekstiä, jopa käsin kirjoitettua tekstiä.

Toisinaan tuntuu, että vain mielikuvitus on rajana käyttökohteita valittaessa. Pitää kuitenkin myös muistaa, että kaikkiin tapauksiin kamera ei välttämättä ole optimaalisin ratkaisu. Esimerkiksi kappaleen paikoitus voi toisinaan olla ratkaistavissa mekaanisesti, jolloin mittausta ei tarvita lainkaan ja lopputulos on toteutukseltaan sekä halvempi että robustimpi.

Sermatechillä on kokemusta kaikkien edellä mainittujen mittausjärjestelmien toimittamisesta. Ratkaisu suunnitellaan aina kunkin asiakkaan tarpeiden mukaan kuhunkin projektiin sopivimmaksi. Useimmat projektit ratkeavat standardeja älykameroita tai PC-ohjelmistoja käyttämällä, mutta olemme myös kehittäneet sulautettuja järjestelmiä, kun markkinoilla valmiina olevien komponenttien ominaisuudet eivät yksinkertaisesti ole riittäneet asiakkaan projektin tarpeisiin.

Laadunvarmistus ei ole enää valinnainen toiminto

Modernin tuotannon kehittämisessä ja kilpailussa asiakkaista on laadunvarmistuksesta tullut nykyään kiinteä osa tuotantojärjestelmiä. Se on käytännössä pakko olla mukana, mikäli mielitään säästää aikaa ja rahaa. Kun laadunvarmistus on kunnossa ja laatu osoitettavissa, virheitä sisältävät tuoteaihiot karsitaan mahdollisimman nopeasti pois tuotannosta. Näin säästetään aikaa, energiaa ja materiaaleja. Myös tuotteita ostavat loppuasiakkaat voivat olla levollisin mielin ja tyytyväisinä pysyä lojaaleina vakiotoimittajilleen.

Konenäöstä on muutamien viime vuosikymmenien aikana tullut nopeasti suosittu tapa tehdä laadunvarmistusta tuotannon ohessa. Näköjärjestelmien menetelmät soveltuvat hyvin monenlaisiin tapauksiin. Oikein suunniteltuna ne tuottavat vakaita ja luotettavia tuloksia ja vieläpä yleensä suhteellisen pienin hankintakustannuksin. Kuvaan pohjaavat mittausmenetelmät ovat myös usein helposti raportoitavissa ja dokumentoitavissa; kun vika näkyy kuvassa, on helppo jälkikäteenkin ymmärtää, miksi järjestelmä toimi kuten se toimi. Tämä lisää läpinäkyvyyttä ja uskottavuutta tuotannon kykyyn tehdä hyvää laatua.

On kuitenkin aina syytä muistaa vanha toteamus, jonka mukaan laatua ei saa tuotteeseen pelkästään tarkastamalla. Virheitä kohdattaessa on niihin myös reagoitava jotenkin järkevästi. Siksi näköjärjestelmä onkin verraton kumppani automaattiselle käsittelyjärjestelmälle, joka väsymättä tottelee laatua mittaavaa järjestelmää ja kuuliaisesti nostelee priimat ja sekundat eri laatikoihin.

Nopeiden tapahtumien mittaaminen

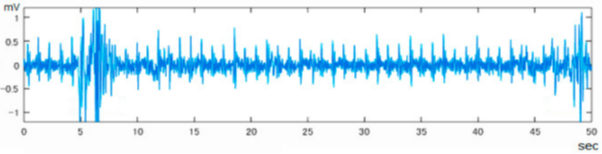

Nykyaikana kamerat ovat herkkiä havaitsemaan sävyeroja ja ne ovat myös korkearesoluutioisia tallentaakseen kuviin pieniäkin yksityiskohtia. Nämä ovat useille meistä jo melko yleisesti tiedossa, kiitos laajalle levinneiden kännykkäkameroiden. Sen sijaan monikaan ei heti tule ajatelleeksi, että kamerat kykenevät pysäyttämään yksittäisiin kuviin erittäin nopeastikin eteneviä tapahtumia. Esimerkiksi paperikoneen paperirata kulkee nopeimmillaan reilusti yli sata kilometriä tunnissa ja siitä kyetään kuvaamaan ja mittaamaan millimetrin osasten kokoisia yksityiskohtia. Vieläpä niin, että aivan joka kohta radasta kuvataan ja mitataan reaaliajassa. Myös aseen piipusta ammuttu luoti, jonka lähtönopeus on reilusti yli 300 metriä sekunnissa (yli 1000 km/h), pystytään pysäyttämään kuvaan niin, että sen yksityiskohdat erottuvat terävinä. Kyse ei itse asiassa olekaan niinkään kameran ominaisuuksista, vaan pikemminkin valaisimen ja optiikan kyvystä tuottaa todella paljon valoa erittäin lyhyessä ajassa ja siirtää se tehokkaasti kameran sensorille. Autonsa ajoitusta säätäneet mekaanikkotyypit ja diskossa viihtyneet bilehileet tuntevat menetelmän nimellä strobovalaistus.

Nopeita tapahtumia kuvattaessa on monesti tärkeää, että kamera ottaa kuvan juuri sillä oikealla hetkellä, kun jotakin tärkeää tapahtuu kuvattavassa kohteessa. Nykyaikaisissa näköjärjestelmiin tarkoitetuissa kameroissa onkin tarjolla monella tapaa käytettäviä signaalituloja, joilla kamera voidaan herättää valottamaan uutta kuvaa todella nopeasti. Samoin valotukset ovat tarkasti aina saman mittaisia keskenään. Näin saadaan kuvia aina samasta kiinnostavasta hetkestä ja yksityiskohtien kirkkaudet pysyvät samoina kaikissa kuvissa. Tämä on tärkeää kuvien analysoinnin toistettavuuden takia. Kameroita on myös mahdollista synkronoida keskenään hyvin tarkasti. Tällöin yhdestä tilanteesta saadaan tietoa useista eri kuvakulmista täsmälleen samaan aikaan: Sivulta kuvattaessa nähdään, mille korkeudelle taulua tikka osui, ja ylhäältä kuvattaessa nähdään tikan paikka sivusuunnassa.

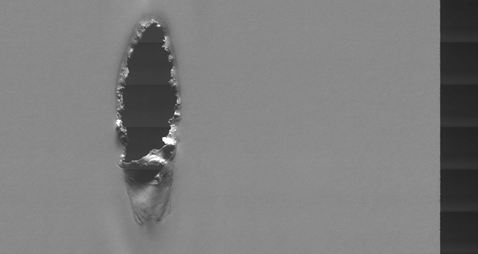

Näköjärjestelmän paperikoneen paperiradalta löytämä reikä, joka on vain senttien kokoluokkaa. Yksityiskohdat ovat veitsenteräviä siitä huolimatta, että radalla on nopeutta yli sata kilometriä tunnissa. Oikeudet kuvaan omistaa: Procemex Oy, Jyväskylä, Suomi.

Toisinaan sovelluksessa on tarpeen ottaa useita kuvia nopeasti peräkkäin. Paperikoneessa on tärkeää nähdä kaikki paperiradalla peräkkäin vipeltävät kuidun päät ja luodin lentoradan määrittämisessä on tärkeää nähdä luoti monessa kohdassa sen edetessä radallaan. Ensimmäisessä sovelluksessa näköjärjestelmän on kyettävä kuvaamaan ja mittaamaan jatkuvasti, koska uutta paperia syntyy koko ajan lisää. Jälkimmäisessä sovelluksessa riittää, että kuvia otetaan vain sillä hetkellä, kun luoti lentää kameran ohi.

Jatkuvasti kuvattaessa on tärkeää, että kuvatietoa ehditään siirtämään kamerasta tietokoneelle erittäin tehokkaasti. Insinöörit ovat kehitelleet jatkuvasti nerokkaampia ja nopeampia siirtoväyliä tähän tarkoitukseen ja kuvan koosta riippuen tietokoneelle saadaan nykyään jo useita satoja kuvia sekunnissa käsiteltäväksi. Ja jos kiinnostava kohde näkyy vain osassa isompaa kuvaa, niin tietokoneelle voidaan siirtää ainoastaan kyseinen pienempi kuvan kohta, jolloin mahdollistuu vielä useampien kuvien siirtäminen.

Jos kuvia otetaan useita nopeasti peräkkäin, mutta vain hetken aikaa kerrallaan, kykenevät jotkin kamerat tallentamaan ne vähäksi aikaa ensin omaan sisäiseen muistiinsa. Sieltä ne voidaan sitten tilanteen päätyttyä siirtää tietokoneeseen analysoitaviksi hieman rauhallisempaankin tahtiin. Tällä tavalla nopeat monen kuvan sovelluksetkin mahdollistuvat nykyään verraten helpolla ja alhaisin kustannuksin.

Automaation näkökulmasta on tärkeää, että näköjärjestelmä tietää tarkalleen, missä kohdassa kuvattava kohde oli, kun kuva otettiin. Esimerkiksi kuljettimella kulkevan kappaleen etenemä matka kuvan ottamisen jälkeen on tiedettävä tarkkaan, jotta kuvan analysoinnin jälkeen (joka välttämättä vie aina lyhyen hetken) robotti tietäisi, mihin kohtaan sen on asemoitava tarttumistyökalunsa kappaleen napatakseen. Synkronointi voidaan toteuttaa joko näköjärjestelmässä sisäisesti tai monesti myös kuljetinta tai robottia ohjaavassa järjestelmässä.

Tietokoneohjelman laskentaan käyttämä aika usein vaihtelee sen mukaan, mitä kuvassa näkyy. Jos esimerkiksi kuvassa näkyy pelkästään tylsää taustaa, voi ohjelma sivuuttaa sen hyvinkin nopeasti. Jos taas kuvassa näkyy jotain kiinnostavaa, voi sen analysoimiseen kulua enemmän aikaa. Ohjelmiston suunnittelijan onkin oltava hyvin kartalla käyttämistään menetelmistä, että laskentaan käytettävä aika on etukäteen hyvin tiedossa tai ainakin ennustettavissa. Nopealla kuljettimella etenevä kappale on edennyt jo kauas, jos näköjärjestelmä yhtäkkiä päättääkin keskittyä yhden kuvan pureskelemiseen viideksi minuutiksi.

Kolmiulotteiset järjestelmät

Kuvasta puhuttaessa tulee monelle mieleen postikortin tai Polaroidin tapainen kaksiulotteinen kuva, jolla on leveys ja korkeus, mutta ei syvyyttä. Tarkemmin miettien kuvassa näkyvällä tilanteella kyllä on myös syvyys, mutta itse kuvalla sitä ei ole. Tällöin syvyyssuuntaisten asioiden päättely kuvan perusteella on hankalampaa. Pitkän aikaa näköjärjestelmät toimivatkin ainoastaan kaksi- tai vain jopa yksiulotteisia kuvia käyttämällä. Ja useimmat nykyisistäkin järjestelmistä toimivat niin. Mutta nykyään tarjolle on tullut paljon kameroita, jotka oikeasti kykenevät tallentamaan ”kuvaan” myös syvyyssuuntaisen tiedon. Jopa monet nykyaikaisista kännyköiden kameroista ottavat kolmiulotteisia kuvia. Kolmiulotteisuus on voimakkaasti lisääntyvä trendi myös teollisuuden näköjärjestelmissä.

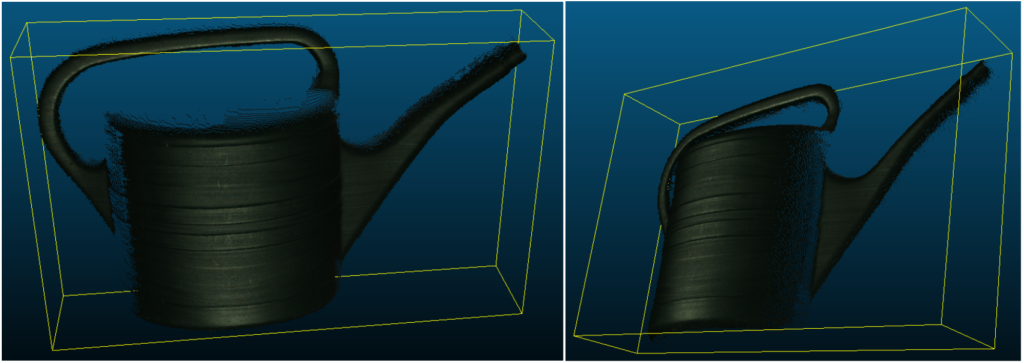

Komponenttitoimittajilla on tarjolla lukuisia kameroita, jotka kuvaavat kohteen tavallisen kameran tapaan, mutta tuloksena on kuva, jonka jokaisessa kuvapisteessä on tiedossa tarkka kohta kameran edessä olevasta avaruudesta, josta kuvapiste kuvaan syntyi. Useimmin puhutaankin kuvan sijaan tietokoneen muistissa leijuvasta ”pistepilvestä”. Pilven pisteillä voi olla joko pelkästään sijainti tai lisäksi myös väritieto. Pilveä voidaan tarkastella useista eri suunnista tilanteen vaatimalla tavalla. Kameran ottaman yhden yksittäisen kuvan perusteella ei yleensä vielä nähdä kohteen taakse, mutta ottamalla kohteesta useita kuvia sen pyöriessä kameran edessä (tai kiertämällä kameraa kohteen ympäri tai käyttämällä useita kameroita samaan aikaan) saadaan kohde kuvattua joka suunnasta.

Kolmiulotteista pistepilveä on mahdollista tarkastella mistä suunnasta tahansa.

3D-kamerat käyttävät lukuisia erilaisia menetelmiä syvyyttä mitatakseen. Niin sanotut time-of-flight eli ToF-kamerat väläyttävät salamavaloa ja sen jälkeen laskevat valon kulkemaa aikaa valaisimesta kohteeseen ja takaisin, yksittäisten pikselien tarkkuudella. Stereoperiaatteella toimivissa 3D-kameroissa taas on sisässään kaksi perinteistä (2D-) kameraa: katsomalla kohdetta hieman vasemmalta ja toisella kameralla hieman oikealta nähdään kuvissa samoja yksityiskohtia ja kun tiedetään kameroiden välinen matka etukäteen, voidaan jokaisen yksityiskohdan etäisyys kameroista laskea hyvinkin tarkkaan. Kuulostaako tutulta? Ihmisen silmät ja aivot toimivat juuri samalla tavoin. Laserskannereissa taas kohde valaistaan laserviivalla tai valokuvioilla ainoastaan kohdassa X=0 mm ja kamera katsoo tilannetta hieman sivulta. Kun kameran ja valonlähteen välimatka tiedetään ja nähdään kuvassa kirkkaat valaistut kohdat, voidaan etäisyys kyseisiin yksityiskohtiin laskea käyttämällä yläkoulusta tuttuja sini- ja kosini-funktioita.

Kuvausmenetelmiä on todella paljon erilaisia. Käytettäessä 3D-kameroita automaattisten järjestelmien ohessa on tärkeää tuntea kunkin menetelmän tarkkuus, herkkyys ja robustisuus. Kaikki menetelmät eivät nimittäin pysty mittaamaan pilven pisteiden sijainteja sivusuunnassa kovin tarkkaan. Stereomenetelmät taas pystyvät mittaamaan sivu- ja syvyyssuunnissa millimetrien osasten tarkkuudella, mutta ainoastaan tiettyjen etäisyyksien välisellä matkalla. ToF-menetelmät pystyvät mittaamaan syvyyssuunnassa hyvin pitkiäkin matkoja, mutta syvyystiedon tarkkuus heikkenee, kun etäisyyttä tulee lisää tai kohde heijastaa valoa heikommin. Laserskannerit ovat herkkiä liialle ulkoiselle valolle. (Tiesitkö muuten, että aurinko valaisee maan pintaa keskikesän keskipäivällä noin kilowatin teholla jokaista neliömetriä kohden?) Jotkin menetelmät eivät siedä lainkaan pölyä, sadetta tai sumua kuvauksen aikana. Jotkin pystyvät mittaamaan etäisyyksiä, vaikka kohde olisi aivan sysimusta tai peilikirkas. Toiset taas menevät ymmälle heti, kun kohde on vähänkään keskiharmaasta poikkeava. Jotkin taas – no, menevät ymmälleen keskiharmaista kohteista.

Pelkkä pistepilvi ei yleensä vielä riitä teollisuussovelluksen tapauksessa, vaan tietokoneohjelman on osattava tunnistaa pilvessä piileskelevä kohde, kuten esimerkiksi kastelukannu, ja laskea kohteen tarkka paikka sekä asento, että kohdetta voitaisiin automaattisesti käsitellä. Usein on vieläpä kyettävä laskemaan yksittäisten yksityiskohtien (”kahvan yläosa” ja ”pohjan keskikohta”) sijainnit ja asennot erikseen, että voidaan tarkastaa niiden välisiä mittoja ja toleransseja. Tai tietystä kohdasta pilveä tulee laskea ”pohjapinnan epätasaisuus”, joka ei saa ylittää tiettyä arvoa tai kastelukannu ei pysy pystyssä. Ohjelman on siis oikeasti ymmärrettävä, mitä yksityiskohtaa pilven mitkäkin pisteet edustavat. Normaalisti käytämme kyseisessä tilanteessa vaikkapa kohteen CAD-mallia, jonka tietokoneohjelma automaattisesti sovittaa pilveen parhaimmalla mahdollisella tavalla. Sovitusmenetelmissä on paljon viritettäviä parametreja ja ne pitää taas tuntea tarkkaan, jotta toiminta ei veisi liikaa aikaa tai tietokoneen muistia, tai että sijainnin mittaustarkkuus ei olisi liian huono. Erityishuomiota pitää kiinnittää tapaukseen silloin, kun kohde voi tuotantoprosessista johtuen olla toisinaan hieman eri muotoinen. Muovimateriaali esimerkiksi käyttäytyy hyvinkin eri tavoin eri lämpötiloissa ja ilmankosteuksilla.

Sermatech on kehittänyt ja käyttänyt toimittamissaan käsittelyjärjestelmissä 3D-näköä jo useiden vuosien ajan. Menetelmillämme kuvataan ja käsitellään muodoiltaan tarkkaan etukäteen tunnettuja miehen kokoisia kohteita kymmeniä minuuteissa. Toiset mittaustoteutuksistamme mittaavat muodoltaan ja väreiltään etukäteen tuntemattomia kappaleita ja laskevat tiedon perusteella esimerkiksi kohdat ja asennot, joista kukin kappale pilkotaan tilavuudeltaan keskenään samankokoisiin osiin tuotantolinjan loppupäätä varten. Toteutusten kokoluokka vaihtelee millimetreistä useampiin metreihin. Yhteistä kaikille toteutuksille on, että niiden on toimittava teollisuudessa kaikille tutulla 24/7-periaatteella ja vähintään 98 prosentin varmuudella.

Bin picking, tuo robottipoiminnan Graalin malja

Teollisuudessa on jo vuosikymmeniä ollut tuotantopäälliköillä aina vähintään yhdessä kohdassa tuotantolinjaa komponentteja sikin sokin isossa astiassa. Työntekijä on niitä sieltä manuaalisesti poiminut yksi kerrallaan ja pultannut kiinni lopputuotteeseen. Automatisoitaessa on kysymys kuulunut, että onnistuisiko robotilla poimia samaisesta astiasta. Vuosikymmenestä toiseen vastaus on ollut, että ongelma on liian hankala niin mittausteknisesti kuin laskennallisestikin. Nykyään tilanne on toinen. 3D-kuvaus on täysin hallittavissa oleva vakiomenetelmä, kunhan tilanteen reunaehdot muuten ovat tiedossa kunnolla. Samoin poimittavan kappaleen paikantaminen pistepilvestä onnistuu jo nopeastikin ja melkoisen hyvällä varmuudella. Kun kappaleesta ja robotin työkalusta on vielä olemassa CAD-malli ja robotin käsivarren kinematiikka tunnetaan hyvin, niin kukin poiminta on ihan laskettavissa.

Bin picking -sovelluksessa on tärkeää määrittää, minkälaisella periaatteella robotti onnistuneimmin tarttuu kappaleeseen vaurioittamatta sitä ja muita lähellä olevia kappaleita. Tämän perusteella saadaan selville, kuinka tarkasti kappaleen paikka on kulloinkin mitattava, että poiminta onnistuu riittävällä varmuudella. Tarttumistapa määrittää senkin, onko robotin käyttämä poimintapiste ratkaistava täsmällisesti kuuden vapausasteen suhteen (tarkat XYZ-paikka ja RPY-asento) vai riittääkö pelkkä paikka tai mahdollisesti paikka sekä asento kahden vapausasteen suhteen. Poimintapisteen lisäksi näköjärjestelmän on osattava kertoa muiden lähellä olevien kappaleiden sijainnit ja laatikon reunojen sijainnit, että robotti osaisi vältellä niihin osumista oikeaa kappaletta lähestyessään.

Kuten robottisovelluksissa aina, on myös muistettava ottaa huomioon robotin liikenopeudet ja liikkeisiin tarvittavat matkat. Näistä saadaan selville poiminnan keskimääräinen ja maksimi tahtiaika. Ihmissilmän ja -käden koordinaatio on toisinaan ällistyttävä! Se monesti hämääkin toivomaan, että robotti poimisi kappaleita syvästä laarista puolentoista sekunnin tahtiajalla. Ja ellei vielä siinä haksahdeta toivomaan liikoja, niin sen lisäksi toivotaan myös yhteistyörobottia (jonka suurin sallittu liikenopeus ihmisen kanssa samassa tilassa toimittaessa on 250 mm/s). Vaatimuksista on joskus selvitty rakentamalla robottiin monipäinen työkalu, jolla onnistuu useamman kappaleen poiminta samalla kertaa. Toisinaan on jouduttu luopumaan cobotista ja aitaamaan oikea teollisuusrobotti omaan häkkiinsä. ABB:lla on myös tarjolla turvaratkaisu, jossa suoja-aitoja ei tarvita ja robotti voi silti ajaa täydellä nopeudella. Kun käyttäjä lähestyy robottia, robotti hidastaa vähitellen ja lopulta pysähtyy kokonaan, kun käyttäjä on sen vieressä. Jäätyään yksin robotti jatkaa taas toimintaansa automaattisesti.

Vaan onko bin picking aina oikeasti tarpeen? Manuaalisen tuotannon aikakaudella komponentteja on ehkä ollut järkevää tuoda tuotantolinjalle laatikoissa sekaisin, mutta automatisointiprojektissa on myös aina syytä tarkastella vakavasti, kannattaisiko kappaleiden syöttämiseen sittenkin käyttää jotain muuta tapaa, joka olisi automaation kannalta yksinkertaisempi, varmempi, halvempi ja komponentille hellempi. Holistista näkökulmaa ei yleensä kannata unohtaa. Ei myöskään kannata pitää mitään tiettyä menetelmää tai toimintatapaa lukittuna ainoastaan siksi, että ”niin on aina ennenkin tehty”.

Artificial Intelligence, eli tekoäly

Perinteisissä näköjärjestelmissä tietokoneohjelmat ovat toimineet hyvin yksinkertaisella tavalla lähes joka sovelluksessa: Etsitään kuvasta kappaleen vasen reuna, sitten oikea reuna, lasketaan reunojen välimatka ja jos matka on liian pitkä, tehdään hälytys. Tai lasketaan kuvan keskellä näkyvän pyöreän kappaleen sisällä olevien pikselien yhteinen pinta-ala ja alueen reunan pyöreys. Ja kappale on hyväksytty ainoastaan, mikäli alue on ollut riittävän pyöreä ja pinta-alassa on ollut oikea arvo.

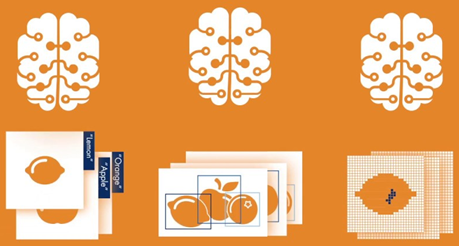

Tekoälypohjaiset ohjelmat toimivat hieman ihmisaivojen tapaan, koska ne oppivat näkemästään, eikä ohjelmointia tehdä erikseen. Ohjelmoijan sijaan tarvitaan siis opettaja, joka näyttää tietokoneelle joukon kuvia, joissa tarkasteltava kohde on priimaa ja sitten joukon kuvia, joissa kohde on sekundaa. Toisessa sovelluksessa käyttäjä voisi yksitellen opettaa paketin kyljestä eri kirjaimia: ”tässä on a-kirjaimia”, ”tässä on erilaisia b-kirjaimia”, ”nämä kaikki taas ovat s-kirjaimia” jne. Tekoäly oppisi useita eri kirjasintyyppejä nähtyään kunkin kirjaimen piirteet samaan tapaan kuin ensimmäisellä luokalla koulussa. Näiden esimerkkien perusteella tekoäly oppii yleistämään myös uusista ennen näkemättömistään kuvista, mitä tyyppiä mikäkin tilanne edustaa. Kuulostaa hienolta, modernilta ja helpolta. Enää ei tarvitse osata kryptistä C-kielellä ohjelmointia, vaan sorvari voi itse näyttää kameralle, mikä on priimaa ja mikä ei. Periaatteessa tilanne voi ollakin juuri näin.

Esiopetetut neuroverkot osaavat tyypillisesti luokitella joko kokonaisia kuvia, useita kuvassa samaan aikaan olevia kohteita tai yksittäisiä pikseleitä. Integraattori opettaa neuroverkon toimimaan kussakin loppusovelluksessa oikein. Oikeudet kuvaan omistaa: MVTec Software GmbH, Munchen, Saksa.

Nykyiset neuroverkkotyyppiset tekoälyjärjestelmät vaativat tavallisesti satoja, ellei tuhansia, huolellisesti valikoituja kuvia oppimateriaalikseen. Ne ovat vielä varsin hitaita oppimaan näkemäänsä. Lisäksi opetusmateriaalin valmistelussa on oltava erittäin huolellinen, että kuvissa varmasti esiintyy vaihtelua vain ja ainoastaan opittavaksi tarkoitetun piirteen kohdalla. Joskus on käynyt niinkin, että huolimaton opettaja on saanut koneaivot oppimaan kohteen taustalla näkyvän kuljetinhihnan asennon, eikä itse kohteen muodolla ole ollut juurikaan merkitystä lopputulokselle. Opetusvaihe vaatii myös varsin paljon laskentatehoa tietokoneelta, joskaan sitä ei ole mikään pakko tehdä samassa koneessa, missä lopullinen näköjärjestelmä on. Valmiiksi opetettu neuroverkko voidaan ladata varsinaiseen näköjärjestelmään ja ajaa siellä paljon pienemmillä laskentavaatimuksilla.

Näköjärjestelmäintegraattorit käyttävät monesti myös ns. transfer learning -menetelmää, jossa neuroverkko on etukäteen opetettu suoriutumaan tietyntyyppisestä tehtävästä, kuten vaikkapa kuvan luokittelemisesta kokonaisuutena johonkin tulosluokkaan tai kuvan pikselien luokittelemisesta erikseen kappaleisiin ja taustaan kuuluviksi. Asiantuntija ottaa tällaisen puolivalmiiksi opetetun verkon käyttöön ja opettaa sen valmiiksi loppusovelluksen kuvamateriaalilla. Transfer learningissa ei tarvita lainkaan niin paljoa kuvia kuin täysin alustamattoman verkon opetukseen tarvitaan. Siltikin kuvia tyypillisesti tarvitaan vielä satoja.

Anomaly detection -menetelmää käytettäessä neuroverkolle opetetaan ainoastaan sellaisia kuvia, joissa kaikki on kunnossa. Verkko oppii siis useita esimerkkejä normaalilta näyttävästä tapauksesta. Opetuksen jälkeen verkko kykenee kertomaan, että ”kaikki on ok” tai ”tässä tilanteessa on jotakin vialla”. Verkko ei opi, mikä tilanteessa täsmälleen ottaen on vialla, vaan se osaa kertoa asiasta vain yleisellä tasolla. Sovelluksesta riippuen tällaiseen opetukseen tarvitaan ainoastaan joitain kymmeniä esimerkkikuvia.

Eräs ongelma tekoälymenetelmissä on, että niiden toiminnasta ei juuri ulospäin ole pääteltävissä, miksi ne toimivat, kuten toimivat. Ja mikäli toiminta ei ole halutunlaista, opettajan voi olla todella hankalaa löytää opetusmateriaalista vika, joka sai neuroverkon toimimaan väärin. Ja koska opetusvaiheessa on käytävä läpi useita satoja kuvia, se ei myöskään yleensä tapahdu käden käänteessä. Toisaalta, jos opetuskuvien tuottaminen on automatisoitu ja normalisoitu hyvin, tekoäly voi hyvinkin mahdollistaa loppukäyttäjän kannalta erittäin yksinkertaisen ja intuitiivisen lopputuloksen.

Laboratorion ja teollisuuden maailmat eroavat toisistaan

Integraattoreille tutun sanonnan mukaan integrointi on sitä, että joku laittaa kokonaisen järjestelmän toimimaan 24/7-periaatteella. Sanonta yksinkertaistaa paljon, mutta pitää silti pitkälti paikkansa: laitetaan oikeat komponentit ja ohjelmistot oikealla tavalla yhteen ja viritetään järjestelmä käyttökuntoon niin, että se on laatua tuottava niin monessa työvuorossa kuin asiakas haluaa.

Tunnettua on myös se, että kun jokin proof of concept saadaan laboratoriossa toimimaan, ollaan vielä melkoisen kaukana todellisesta tuotantokäytöstä. Näköjärjestelmien lisäksi tarvitaan yleensä myös robotteja tai manipulaattoreita, niille työkaluja, kuljettimia, syöttölaitteita ja paikoittimia. Kamerat ovat siis vain pieni osa kokonaisuutta. Tiedon on kuljettava luotettavasti sisään ja ulos eikä kuvan ottaminen saa häiriintyä muiden laitteiden toiminnasta tai ulkoisista häiriöistä. Teollisuudessa yleisiä ulkoisia häiriölähteitä löytyy esimerkiksi yleisvalaistuksesta, hitsauslaitteista ja pölyävästä lattiasta.

Jos tuotannossa ajetaan tuotteita yhtä tyyppiä kerrallaan, niin miten tuotteiden ja reseptien vaihtaminen tapahtuu? Voiko hetken aikaa mennä useampaa tuotetyyppiä sekaisin? Tai jos tuotanto on kokonaan yksilötuotantoa, niin järjestelmän on jotenkin tunnistettava oikea tuotetyyppi käsitelläkseen sitä oikein. Vaihtoehtoisesti tuotannon yläjärjestelmä voi kertoa laitteistolle, mitä tuotannossa milläkin hetkellä ajetaan.

Näköjärjestelmään pätevät paitsi kaikki edellä mainitut asiat niin sen on myös selviydyttävä potentiaalisesti sellaisestakin tilanteessa, jossa mittauksen aloitussignaali tulee väärään aikaan, jää tulematta kokonaan tai tulee useampaan kertaan. Tällöinhän jokin muu järjestelmän osanen ei välttämättä toimi oikein tai ehkä käsiteltävässä tuotteessa on ominaisuus, joka hämää laitteistoa. Pointti kuitenkin on, että näitä tilanteita todellisuudessa tulee, eikä systeemi niistä huolimatta saa luovuttaa ja sen tulee aina kertoa kipunsa selkeästi käyttäjälle.

Näköjärjestelmän kalibrointi voi laboratoriossa olla yksinkertainen operaatio, jossa otetaan esimerkiksi kymmenen kuvaa kalibrointikohteesta eri puolilla kuvaa. Käytännössä oikea kuvausympäristö voikin olla niin ahdas, että toimenpide ei enää onnistu. Tällöin voi olla tarpeen erottaa kameran sisäinen ja ulkoinen kalibrointi selvästi toisistaan. Ja koska näköjärjestelmä harvoin kelluu yksinään tuotannon valtameressä, niin muitakin järjestelmiä on todennäköisesti kalibroitava yhteen kameroiden kanssa. Näihin on syytä varautua aina jo hyvissä ajoin etukäteen. Mitä hankalampi kalibrointi kokonaisuutena on, niin sitä tärkeämmäksi muodostuu myös jonkinlainen palaute kalibroinnin lopputuloksen laadusta takaisin käyttäjälle. Ja pysyyhän kamera varmasti kunnolla tärinöittä paikoillaan, että se on aivan oikeasti samassa koordinaatistossa robotin kanssa…?

Muistilista uutta näköjärjestelmäprojektia aloitettaessa

Uutta näköjärjestelmän kehitysprojektia aloitettaessa kannattaa käydä ainakin seuraavat kohdat ajatuksella läpi, mieluiten ensimmäisen kerran jo oman porukan parissa ennen integraattorin tapaamista:

- Sovelluksen periaatteellinen analysointi ja projektin täsmennys. Yleinen järjestelmän ja mittausongelman kuvaus sanalliseen muotoon puettuna ja sopivin kuvin höystettynä. Mitä järjestelmän tulee tehdä kokonaisuutena ja mitä missäkin vaiheissa? Ja mihin kysymyksiin näköjärjestelmän on annettava vastauksia? Periaatekuvat ovat hyviä, samoin esimerkit oikeista tuotteista.

- Minkälaisia ovat hyvät tuotteet, minkälaisia ovat huonot ja minkälaisia variaatioita voi esiintyä mitoissa, väreissä, rakenteissa yms. Esitelkää integraattorille oikeita, todellisia tuotteita, mikäli mahdollista.

- Kuinka paljon tuotteita tuotetaan vuodessa, päivässä tai työvuorossa? Kuinka paljon työvuoroja on käytössä? Entä mitä hyötyjä näköjärjestelmän käyttämisestä halutaan saada? Mitä tapahtuu, jos viallinen osa pääsee tuotannossa huomaamatta eteenpäin? Tai entä jos osa merkitään virheellisesti vialliseksi?

- Järjestelmän keskeiset komponentit. Layout-kuvaan nimetyt järjestelmän tai toimintojen osat helpottavat suuresti yhteistä keskustelua ja yhteydenpitoa. Vielä parempi on, jos laitteiden ja osien nimet on kunnolla etukäteen yksikäsitteisesti mietitty.

- Konfigurointi ja integraatio automaatiojärjestelmään. Listatkaa, minkälaisia reseptitietoja on käytettävissä ja kuinka paljon tuotevariaatioita on olemassa. Entä minkälaista tietoa mahdollinen yläjärjestelmä voi tarjota näköjärjestelmän toiminnan tueksi? Yleensäkin tärkeää on ajatus siitä, minkälaista tietoa halutaan liikuttaa ja millä aikataululla, että tuotanto etenee järkevästi. Entä toteutetaanko käyttöliittymä suomeksi vai jollakin muulla kielellä ja onko kieltä pystyttävä vaihtamaan jotenkin? Onko noudatettava jotain tiettyä tyyliohjeistusta?

- Scope. Yksinkertaisimmassa projektissa on kyse pelkästä asiantuntijan konsultoinnista ja avusta. Monimutkaisemmat projektit sisältävät myös mekaanisten, sähköisten ja ohjelmistokomponenttien suunnittelun sekä toteutuksen, asennuksen ja koulutuksen. Näistä kaikista on syytä sopia heti aluksi, kenelle minkäkin kohdan toteutus kuuluu.

- Järjestelmän hyväksymiskriteerit ja muut sopimukselliset asiat. Minkälaisella tasolla suorituskyvyn on oltava, että se olisi hyväksyttävissä tuotantokäyttöön? Tässä voidaan monesti ottaa kantaa mittausnopeuteen kokonaisuutena, mittaustarkkuuksiin ja toiminnan luotettavuuteen. Yhä useammin sopimuksissa otetaan myös kantaa IPR-asioihin, kuten vaikkapa siihen, kenen omaisuutta jokin mittausmenetelmä tai ohjelmiston lähdekoodit ovat.

- Takuu ja järjestelmän kunnossapito. Vuoden takuuaika on yleensä minimipituus normaaleille toimituksille, mutta kenties tarvitaan pidempää turvaa. Järjestelmän päivittäisestä huollosta, kuten puhtaanapidosta ja mekanismien voitelusta kannattaa niinikään ideoida perusajatus heti aluksi ja samoin sekin on syytä pohtia, miten järjestelmän kunnossapito huolehditaan takuuajan jälkeenkin ja miten pitkään keskeisiä varaosia on oltava saatavilla.

Integraattori kysyy todennäköisimmin juuri näitä samoja kysymyksiä tuotannollista haastetta analysoidessaan. Analyysi mm. haasteen taloudellisesta puolesta on tärkeää, jotta suunnitteluvaiheessa keskitytään juuri oikeiden asioiden ratkaisemiseen.

Sermatech järjestelmäintegraattorinasi

Sermatechilla on jo vuosikymmenien mittainen kokemus tuotantolaitteiden ja järjestelmien toimittamisesta. Projektin määrittelyn ja tuotantohaasteisiin tutustumisen jälkeen keskustelemme tulevan käyttöhenkilökunnan kanssa, suunnittelemme mekaniikan, sähkön ja ohjelmistot sekä valmistamme laitteet ja ohjelmoimme ne, että kokonaisuus olisi täysin toimiva. Asennamme laitteistot lopulliseen käyttökohteeseensa ja koulutamme käyttäjät tarvittaessa kädestä pitäen. Tarjoamme myös tarvittaessa tukipalvelut, kuten 24/7-tukipuhelimen ja -sähköpostin, ja luonnollisesti myös järjestelmän kunnossapidon.

Toimintamme on ulkoisen auditoijan (DNV) toimesta sertifioitua laadun, johtamisjärjestelmän, ympäristön huomioinnin sekä työturvallisuuden osalta.

Teemme yhteistyötä auditoimiemme, vakioiden tuote- ja komponenttitoimittajien kanssa, jolloin voimme olla varmoja oman alihankintaketjumme toimivuudesta, laadun täyttymisestä ja yhteen sopivista käytännöistä.

”Olemme erittäin tyytyväisiä yhteistyöhömme Sermatechin kanssa. Yhtiöt täydentävät toisiaan osaamisellaan ja tuotevalikoimalla markkinoilla. Tarvitsemme Sermatechin asiantuntemusta osaavana integraattorina, joka kokoaa komponentit yhteen toimivaksi kokonaisuudeksi asiakkaan spesifikaatioiden mukaan.” – Max Staudinger, Mgr Finland & The Baltics, Stemmer Imaging Oy

Suosikkikollegaani P.I. Säätäjää lainatakseni: Hyvät hyssykät! Tästähän tulikin pitkä artikkeli! Toivottavasti jaksoit lukea tänne asti ja toivottavasti myös koet saaneesi käyttämällesi ajalle jotain vastinetta. Kuuntelen mielelläni kaikenlaisia kommentteja ja erittäin mielelläni kuulen myös tuotantoon liittyvistä haasteista, joiden ratkaisemisessa Sermatech voisi olla apunasi.

Artikkelin kirjoittaja

Jani Uusitalo on tuotantotekniikan tohtori. Hänellä on tutkimustaustaa Teknologian tutkimuskeskus VTT:ltä ja Tampereen teknilliseltä yliopistolta (nyk. Tampereen yliopisto), joissa tutkimus keskittyi mini- ja mikrotuotantoon, perinteiseen tuotantoon sekä liikkuvien työkoneiden järjestelmiin. Näköjärjestelmien suunnitteluun ja menetelmiin liittyvää opetuskokemusta on kertynyt samalta ajalta yliopistotasolla ja myös suoraan yrityksille tehtynä konsultointina. Sermatechille Uusitalo on toteuttanut näköjärjestelmiä ja laiteohjauksia pian 15 vuotta. Kokemusta on niin prosessien kuin kappaletavarankin mittaamisesta. Nykyään Uusitalo toimii Sermatechin teknologiajohtajana.

Kiinnostuitko?

Ota yhteyttä ja kerromme mielellämme lisää näköjärjestelmistä osana tuotantoautomaatiota. Toimitamme laadukkaita ja tarpeen mukaan räätälöityjä ohjausjärjestelmätoimituksia sekä järjestelmien päivityksiä. Tutustu myös Sermatechin kattavaan automaation ja robotiikan erikoisosaamiseen sekä muihin palveluihimme ja ota yhteyttä, niin kerromme kuinka voimme olla avuksi.

Lisätietoja:

https://www.sermatech.fi/yritys/ota-yhteytta

Artikkelit ja uutiset

Palvelut

Asiantuntijapalvelut

Erikoisosaaminen

Tuotteet

Yritys

Ota yhteyttä